油漆知識

施工說明

2018-12-26文章來源:本站瀏覽次數:947混合比:

雙組份化學固化型產品會提供基漆和固化劑,需采用正確混合比。必須嚴格按照混合比進行混合,分裝時也應如此。一般情況下,除非混合使用期非常短,應在使用之前30分鐘(熟化時間)將固化劑添加到基漆(在20℃/68℉溫度條件下),并攪拌均勻。這在低溫表面上施工油漆是尤其重要。在某些情況下,將對熟化時間提供更具體的建議。

對于雙組份產品來說,在基漆中加入規定量的固化劑是非常重要的。為了確保固化劑投放量符合規定,建議在大多數情況下使用指定的稀釋劑來沖洗固化劑罐。材料一經混合,固化就會立即開始。因此,應一次性的將混合物混合使用期內所需要數量進行混合。

施工方法:

規定可能的或建議的施工方法。一般情況下,第一道防銹底漆應采用刷涂或無氣噴涂方式進行施工,以便取得最佳的潤濕和底材滲透效果。與采用無氣噴涂設備進行施工相比,使用刷子或滾筒進行施工時,需要施工更多道的涂層才能取得規定的漆膜厚度。

稀釋劑(最大容積):

在完成攪拌后(如果是雙組份產品,則在基漆和固化劑混合攪拌之后),老人牌油漆可以輸送到位,并準備好在20℃/68℉溫度條件下,按照規定的正常干膜厚度進行刷涂或無氣噴涂。若在寒冷天氣或用于特俗用途(例如較低漆膜厚度情況)等情況時,油漆稠度太大的,則需要添加制定的稀釋劑以獲得要求的粘度。稀釋劑添加量根據溫度和施工噴涂方法會不同。產品說明書規定了各種不同施工方法下最大稀釋比例。

添加少量稀釋劑將不會在漆膜厚度上產生明顯的改變。在某些需要較高稀釋比例的情況下,需要注意的是,在添加稀釋劑時,將會導致液體油漆的量增加,但固體含量不會隨時增加,因此,當添加大量稀釋劑時,必須按比例增加濕膜厚度,以便達到規定的干膜厚度。

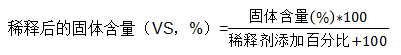

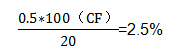

例如:當0.5升的稀釋劑被添加到20升的油漆時,稀釋劑添加百分比為:

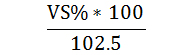

而稀釋后的固含量VS%為:

備注:避免不必要的稀釋和習慣性的稀釋。

混合使用期:

大體來說,溶劑型油漆的混合使用期取決于如下油漆溫度:

溫度沒每升高10℃/18℉,混合使用期將減半;溫度每降低10℃/18℉,混合使用期將翻倍。

對于HEMPADUR系列的產品,其無氣噴涂時通常情況下比刷涂時的混合使用期更短。這是應為無氣噴涂的混合使用期到期之后,油漆逐漸喪失其抗流掛性能。因此,對于無氣噴涂,只有在無氣噴涂的混合使用期以內才能取得較高的干膜厚度。

備注:混合使用期不能通過稀釋的方式延長。

對于水性雙組份環氧樹脂產品,上述經驗不適用。相關規格書內將注明溫度對混合使用期的影響。

噴嘴孔徑:

標明典型噴嘴孔徑(或噴嘴孔徑范圍)。

噴嘴壓力:

指出通常情況下適用的噴嘴壓力。

備注:無氣噴涂數據時參考數據,需要在實際工作中予以調整。

工具清洗:

正常情況下,產品指定的稀釋劑可用于工具使用后的清洗。當有專用清洗劑方面的推薦時,應在產品規格書中予以說明。

用于水性油漆的工具可能難以清潔。因此,遵照產品規格書的清潔說明特別重要。

干膜厚度:

規格書中標明的干膜厚度(DFT)是常用厚度。

備注:其中幾種產品按照不同用途規定了不同的漆膜厚度。

通常情況下,使用經校準的測厚儀在平滑的參考鋼板上檢驗干膜厚度。對于車間底漆的膜厚控制,應參照由本公司提供的特殊程序進行測量。

濕膜厚度:

為便于在實際測量中使用濕膜測厚儀(梳式濕膜儀)來測量厚度,濕膜厚度(WFT)25微米(1密耳)的倍數進行標示。厚度值四舍五入化整為25的倍數,這是被認為適合每種情況的數值。

重涂間隔:

在20℃/68℉或相關產品規定的溫度范圍下,在下一道涂層施工之前所需的或允許的時間間隔。重涂間隔與溫度、漆膜厚度、涂層數量和未來使用情況相關,因此將受到此類因素的影響。對于最長間隔時間,其溫度是指此期間的最高表面溫度。某些產品的重涂間隔時間對于層間附著力方面的影響比其它產品更為關鍵。若超過了最大重涂間隔,則可能需要對表面進行粗糙化,確保下一道涂層的附著力。另一方面,某些油漆類型的重涂間隔可能對于附著力來說不是那么關鍵,但是在腐蝕嚴重的環境條件下,未被保護的底漆涂層不能維持太久。

若無其它說明,則規定的重涂間隔是指使用相同的油漆進行重涂。不同種類的其它油漆可能需要其它的重涂間隔。

必須始終遵守規定的最小和最大重涂間隔,以便油漆配套提供最大程度的保護。

需謹防水份和二氧化碳對環氧漆和聚氨酯油漆帶來的不利影響,尤其是在低溫和高濕度環境下會出現這種不利影響,從而導致涂層表面油膩,妨礙后續涂層的附著力。

當已施工的表面暴露于受污染的環境時,建議在重涂之前采用高壓清水進行徹底清洗,或采用其它合適的措施。對于某些產品,將根據其后續暴露情況來確定不同的最短和最長重涂間隔。暴露情況分類如下:

● 大氣條件:溫和 / 適中 / 惡劣

● 暴露于水中

有關重涂間隔,請參見相關的涂裝規范。

安全:

此處規定了產品處理或操作期間的一般安全注意事項。包裝上標有應當遵守的相關安全標簽。此外,還應始終遵守產品安全說明書、國家或當地安全法規。

表面預處理:

推薦使用的涂裝前表面清潔度。除非另有說明,表面清潔度應參照ISO 8501-1:2007標準“涂裝油漆和有關產品前的鋼底材預處理-預處理表面清潔度的目視評定“。

對于某些產品,強制性要求具備最低程度的粗糙度。規定的表面粗糙度參照一種或多種粗糙度比較板:Rugotest No.3、Keane-Tator比較板或ISO比較板。對于有舊漆的表面,通常規定了預清潔方法和程度。

施工條件:

若在使用某種油漆時的氣候條件或其它限制條件超出了正常的良好涂裝條件,則必須在此處予以注明。一般情況下,不得在任何不利天氣條件下進行涂裝作業。

即使天氣看起來適合進行涂裝作業,但如果底材溫度等于或低于露點溫度(該溫度下濕氣開始冷凝,即凝露),也會出現冷凝情況。為了對波動進行補償,涂裝和干燥期間的表面溫度應高于露點溫度以上約幾個度數,高出3℃/5℉被認為是安全的溫度。

謹防冰點以下溫度在表面上造成結冰。

在密閉空間內,可能需要清除溶劑蒸汽或水蒸氣,即在涂裝和干燥期間不斷提供充足的清新空氣,以確保安全和健康,同時有利于溶劑揮發。

冬季進行涂裝時,使油漆保持在適當的溫度,最好在15℃/59℉

溫度上。否則,油漆需要進行過量的稀釋,導致增加流掛風險。如溫度降低時,任何油漆的粘度將會上升。

預涂油漆:

為推薦的幾種已知與該產品相同性好的前道漆,未提示任何限制條件。其它相匹配的產品可以根據用途進行規定。此處以車間底漆作為表面預處理的組成部分。

加涂油漆:

為推薦的幾種已知與該產品相同性好的后道漆,未暗示任何限制條件。其它相匹配的產品可以根據用途進行規定。

其它說明和術語意義:

表面清理*

低壓水清洗(LP WC) 340bar/5000psi以下

高壓水清洗(HP WC) 340-680bar/5000-10000psi

高壓噴水(HP WJ) 680-1700bar/10000-25000psi以上

超高壓噴水(UHP WJ) 1700bar/25000psi以上

*參見美國腐蝕工程協會(NACE)1995年第5/SSPC-SP 12標準“聯合表面處理標準,No.5/SSPC-SP 12,1995”。

注:可使用低壓或高壓清水實施濕噴砂處理,處理時加入相對少量的磨料。在某些情況下,需添加抑制劑以防閃銹(但一般情況下,在對服務期間被浸沒的區域進行清洗時,建議不要使用抑制劑。抑制劑殘留可能會導致滲壓起泡)。

潮濕表面:水份不易察覺,但表面溫度在露點溫度之下。

濕潤表面:小水坑和水珠已經被清除,但有明顯的水膜。

濕表面:表面有水珠或小水坑。

噴砂底漆:一種用于剛完成噴砂清理的組裝結構鋼表面以提供短期防護并減輕工作程序。此處的短效預涂底漆通常被認為是表面預處理的組成部分。

臨時性保護底漆:某種油漆的名稱,該油漆用于延長(保持)車間底漆的防護壽命,直至可以施工規定的油漆配套為止,但目前同時用作短效預涂底漆。

霧噴/閃噴:一種薄涂層(10-25μm),是采用快速噴涂/重度霧化噴涂經稀釋過的油漆而形成的涂層。

在普通用途中,兩個術語同時使用。霧噴/閃噴廣泛應用于在施工一度完整油漆漆膜之前,與溶劑配合使用以填滿硅酸鋅和熱噴涂金屬的氣孔。同樣,封閉涂層和連接涂層也通常被用作霧噴/閃噴涂層。

連接涂層:指用于改善不同類型涂料涂層之間的附著力而施工的一層油漆涂層,例如:在傳統涂層和高級涂層之間,或者在環氧油漆和 干燥的油漆之間形成“橋接”。

封閉涂層:用于封住(填充氣孔)多孔表面(例如:硅酸鋅和某些防污的空的、不溶性的基質)而施工的一層油漆層。此油漆涂層能夠防止粘合劑和新防污漆中的活性顏料之間出現平衡干擾。此外,可以將某些油漆用于封閉涂層,以便在對多孔底材進行涂裝時,盡量減少后續涂層的氣泡。

當某個產品被描述為能夠抵抗某些化學品的溢出物和飛濺物時,可以將這種性能理解為有時間和空間的限制。化學品的溢出物必須盡快予以清除,且不得遲于1-2天。

表面處理標準

在鋼底材涂裝之前的預處理之中,可使用一系列的官方和非官方標準。

瑞典標準(SIS 055900-1967)是第一個采用圖片來表示規定清潔度的標準。該標準目前已被ISO 8501-1:2007取代。但在ISO標準中,仍采用了SIS標準中使用的圖片,同時還采用了前德國標準DIN 55928第4部分中的四張圖片(火焰清理)。 其它主流標準,尤其是:

鋼結構油漆協會(美國):表面預處理規范(SSPC-SP2,3,5,6,7,10和12)以及國際標準化組織ISO 12944第1-8部分:鋼結構防腐中的油漆防腐配套均有涉及表面處理中采用的設備、材料和程序。

英國標準BS 4232和BS 7079均已被ISO 8501-1:2007所取代。

美國標準使用的圖片與ISO 8501-1::2007相同。ISO 12944參考了ISO 8501-1:2007,但還描述了參考ISO 8501-2:1994中有關二次表面處理的內容。

所有這些標準考慮了清潔之前原鋼表面的情況,并據此對結果進行分級:

A級:表面大部分區域被牢固附著的氧化鐵皮所覆蓋,可能會有極少量的銹蝕;

B級:鋼表面開始生銹,且氧化鐵皮已經開始剝落;

C級:鋼表面上的氧化鐵皮已經銹爛,或可以被掛掉,可以看見少量銹蝕凹坑;

D級:鋼表面上的氧化鐵皮已經銹爛,且鋼表面上有可見的大量凹坑。

使用高壓水清理的表面處理方法變得越來越常用。有關術語和表面處理標準的最佳定義,請參見ISO 8501-1:2006。

滬公網安備 31011502003912號

滬公網安備 31011502003912號